مکانیکال سیل چیست؟ انواع آب بند مکانیکی کدام اند؟ عملکرد سیل مکانیکی چگونه است؟ در هنگام خرید مکانیکال سیل به چه نکاتی باید توجه کنیم؟ از سری پرسش هایی هستند که در این مطلب از سری مطالب آشنایی با انواع آببند های مکانیکی در نظر داریم تا به آنها بپردازیم. لذا اگر قصد آشنایی با سیل های مکانیکی را دارید یا قصد خرید مکانیکال سیل داریم پیشنهاد میکنیم تا انتهای این مطلب همراه ما بمانید تا در هنگام خرید انتخاب هوشمندانه تری داشته باشید.

مکانیکال سیل

مکانیکال سیل (Mechanical Seal) که عموما با نام هایی همچون سیل مکانیکی، فیبر و فنر و آب بند مکانیکی شناخته میشود یک قطعه مهم صنعتی می باشد که منظور جلوگیری از نشت سیالات و گاز ها از محفظه های خاص دارای شفت دوار طراحی و تولید شده است.

در واقع هر جا که یک محفظه با شفت دوار وجود داشته باشد به منظور آببندی از سیل های مکانیکی استفاده میشود به عنوان مثال یکی از رایج ترین کاربرد های فیبر و فنر در پمپ ها می باشد. مکانیکال سیل های مورد استفاده در پمپ ها دارای دو صفحه هستند یک صفحه ثابت و صفحه دیگر متحرک میباشد. صفحه متحرک روی محور گردش پمپ (شفت) و صفحه ثابت بر روی کاسه پمپ قرار می گیرد و از نشت سیالات جلوگیری میکند.

انواع مکانیکال سیل (ساختاری)

آببند های مکانیکی یا مکانیکال سیل ها بسته به کاربرد های مختلفی که در صنایع مختلف دارند در انواع گوناگونی طراحی و تولید میشود که در این مطلب از وبلاگ بیرینگ مارت به معرفی و برسی رایج ترین مکانیکال سیل ها می پردازیم.

مکانیکال سیل متعادل

مکانیکال سیل متعادل در واقع یک نوع سیستم سیل میباشد که برای جلوگیری از نفوذ مایعات، گازها و یا جامدات به داخل یا خارج محفظهای مانند موتور، پمپ یا کمپرسور استفاده میشود.

در مکانیکال سیل متعادل، نیروهایی که بر سیستم سیل اعمال میشود بطور متعادل تقسیم میشود، به طوری که نیروهایی که از سوی فشار مایع وارد میشود با نیروهایی که از سوی فشار محیطی به سیستم وارد میشود تعادل داشته باشند. این تعادل نیرویی را ایجاد میکند که در برابر نفوذ مایعات به داخل یا خارج سیستم مقاومت کند.

مزایای استفاده از مکانیکال سیل متعادل عبارتند از:

- کاهش نفوذ مایعات و گازها در سیستمهای صنعتی

- افزایش عمر مفید و کارایی سیستمها

- کاهش هزینههای نگهداری و تعمیرات

به عنوان مثال، در صنایع نفت و گاز و صنایع شیمیایی مکانیکال سیل متعادل به عنوان یک راه حل مهم برای جلوگیری از نفوذ مایعات و گازها به داخل یا خارج سیستمها استفاده میشود.

مکانیکال سیل نامتعادل

سیل های مکانیکی نا متعادل همان طور که از نام آنها مشخص است به دلیل وجود نیروی بیشتر در یک طرف سطح آب بند طراحی و تولید شده اند. این نوع از سیل های مکانیکی نسبت به سیل های متعادل طول عمر پایین تری دارند. نکته قابل توجه درباره سیل های مکانیکی نا متعادل این است که از این نوع آببند مکانیکی به منظور استفاده در فشار های پایین استفاده میشود و در کاربرد های با فشار بالا و کاربرد های هیدرو کربنی توصیه نمیشوند.

مکانک

مکانیکال سیل فنر دار (فیبر و فنر)

سیل های مکانیکی فنر دار که عموما با عنوان هایی همچون فیبر و فنر و یا سیل های مکانیکی فشاری شناخته میشوند از یک یا چند نوع فنر تشکیل شده اند. در واقع وجود فنر در ساختار این نوع از آب بند ها به منظور ایجاد نیروی جمعکننده می باشد. فنرها می توانند در سطح متحرک یا ثابت مکانیکال سیل باشند.

مکانیکال سیل های فنر دار یا فشاری می توانند آب بندی را در فشارهای بسیار بالا ایجاد کنند، اما به دلیل وجود اورینگ الاستومری در زیر سطح آب بند اولیه که می تواند در حین حرکت در امتداد شفت در معرض ساییدگی قرار گیرد دارای مشکلاتی هستند.

مکانیکال سیل بدون فنر

مکانیکال سیل های بدون فنر، به عنوان یک نوع از سیل های مکانیکی، برای جلوگیری از نشتی سیالات در محیط هایی که فشار، دما و شرایط خاصی دارند، استفاده می شوند. در مکانیکال سیل های بدون فنر، به جای استفاده از فنر از یک فلز یا الاستومتر برای ایجاد نیروی جمعکننده استفاده میشود.

مکانیکال سیل های بدون فنر برای کاربردهایی با دمای بالا و سیالات آلوده مناسب هستند و محدودهی مناسب کارکرد آنا فشار های پایین تا متوسط است.

مکانیکال سیل کارتریج

مکانیکال سیل های کاتریجی یک نوع سیل مکانیکی است که برای جلوگیری از نشتی مایعات در دستگاههای صنعتی استفاده میشود. این سیلها به عنوان یک رابط بین دو قطعه متحرک در دستگاههای دوار مانند پمپها، کمپرسورها و میکسرها استفاده میشوند. سیل های کاتریجی دارای یک محفظه کامل هستند که شامل یک مجموعه از قطعات مکانیکی میشود.

مزیت اصلی سیلهای کاتریجی این است که آسان در نصب و تعویض هستند. به عنوان مثال، در صورت نیاز به تعویض سیلها، کافی است کاتریج قدیمی را خارج کرده و یک کاتریج جدید را در جایگاه آن قرار دهید. این کار بسیار ساده است و نیاز به دانش فنی خاصی ندارد.

علاوه بر این، سیلهای کاتریجی دارای عمر مفید بالایی هستند و میتوانند در شرایط دمایی و فشاری متفاوت استفاده شوند. ضمناً، به دلیل داشتن ساختاری محکم و مهر و موم شده، این سیلها قادر به مقاومت در برابر گرد و غبار، آب و مواد شیمیایی مختلف هستند.

در نهایت، مکانیکال سیلهای کاتریجی از قیمت مناسبی برخوردارند و اغلب قابلیت تعمیر و بازسازی دارند. این به معنای این است که در صورت خرابی یک قطعه مکانیکی، میتوان آن را تعویض کرده و سیل را به حالت اولیه بازگرداند.

مکانیکال سیل دوبل

مکانیکال سیل دوبل یک نوع سیستم آببند می باشد که در بسیاری از صنایع و برنامههای صنعتی استفاده میشود. این سیستم در جهت جلوگیری از نشتی و ورود هرگونه ماده بیرونی به داخل یا خروج ماده از داخل قرار میگیرد.

در مکانیکال سیل دوبل، دو سیل رینگ با فشار متعادل به هم متصل شدهاند. یک سیل رینگ در داخل و دیگری در بیرون محفظه قرار دارد. این سیلها معمولاً از جنس مواد مختلفی مانند چدن، فولاد ضد زنگ، کاربید سیلیکون و … ساخته میشوند.

با استفاده از مکانیکال سیل دوبل، فشار محفظه داخلی سیستم توسط سیل رینگ داخلی کنترل میشود و سیل رینگ بیرونی نیز به عنوان یک لایه دوم اضافی برای جلوگیری از نشتی و ورود مواد خارجی استفاده میشود. این سیلها معمولاً با استفاده از یک سیستم فشار هیدرولیک به هم فشرده میشوند تا تنها فشاری که بر سیستم وارد میشود، فشاری است که نیاز است.

مزایای استفاده از مکانیکال سیل دوبل عبارتند از:

- جلوگیری از نشتی و ورود مواد خارجی به داخل سیستم

- افزایش عمر مفید سیستم با کاهش سایش و سایر آسیبهای ناشی از نشتی

- کاهش هزینههای تعمیر و نگهداری به دلیل کاهش نشتی و آسیب به سیستم

- افزایش امنیت و بهرهوری سیستم به دلیل جلوگیری از نشتی و آسیب به تجهیزات

از جمله کاربردهای مکانیکال سیل دوبل میتوان به پمپها، کمپرسورها، توربینها، دیگها و سیستمهای گرمایشی و سرمایشی اشاره کرد.

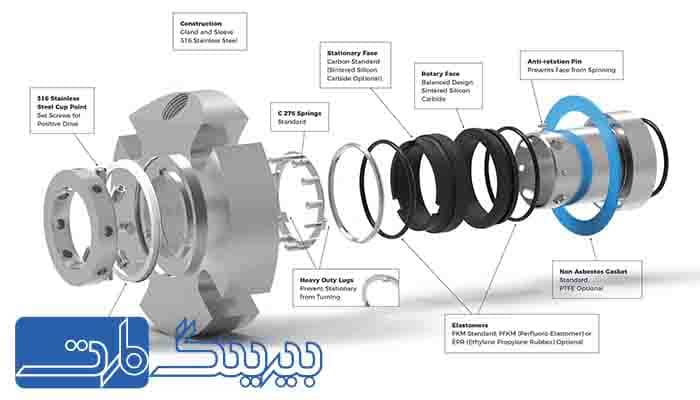

اجزای مکانیکال سیل

مکانیکال سیل ها از چندین قسمت تشکیل میشوند که هر کدام وظیفه و نقش های مختلفی در عملکرد این آببند دارند. اجزای تشکیل دهنده مکانیکال سیل عبارتند از:

1- حلقه سیل (Sealing Ring): حلقه سیل نقش اصلی در جلوگیری از نفوذ مایعات و گازها به داخل یا خروج آنها از داخل سیستم را دارد. این حلقه ممکن است از آلیاژ های مختلفی مانند لاستیک، پلییورتان، سیلیکون و یا سرامیک ساخته شوند.

2- سرپیچ (Gland): سرپیچ نقش حمایتی در حفظ و نگهداری حلقه سیل را دارد. این قسمت اغلب از فلز ساخته میشود و در محل قرارگیری حلقه سیل قرار میگیرد.

3- بدنه (Body): بدنه مکانیکال سیل وظیفه نگهداری سایر قسمتهای سیل را بر عهده دارد. این بدنه میتواند از فلز یا پلاستیک ساخته شده باشد.

4- مواد لاستیکی (Rubber Materials): در برخی از مکانیکال سیلها برخی از قطعات لاستیکی نیز استفاده میشود. این مواد لاستیکی معمولاً در قسمتهایی از سیل که با سطحهای مختلف سیال تماس دارند بکار میروند تا جلوی نشتی سیال را بگیرند.

5- منگنه (Collar): منگنه به عنوان یک قسمت مهم در مکانیکال سیل عمل میکند. این قسمت نقشی در نگهداری حلقه سیل و تنظیم فشار حلقه سیل بر روی سطحهای مختلف بازی میکند.

6- فشاردهی (Spring): برخی از مکانیکال سیلها دارای یک فشاردهی هستند که برای ایجاد فشار مورد نیاز بر روی حلقه سیل استفاده میشود. این فشاردهی ممکن است از جنس فلز یا پلاستیک باشد و وظیفه ایجاد فشار یکنواخت و مداوم روی حلقه سیل را دارد.

همچنین، برخی از مکانیکال سیلها ممکن است دارای قطعات و اجزا دیگری نیز باشند که وظیفه جمع آوری و نگهداری قطعات را بر عهده دارند، مانند پیچ و مهره.

به طور کلی اگر بخواهیم بگوییم سیل های مکانیکی از سه بخش مهم تشکیل شده اند که در ادامه به آنها میپردازیم.

صفحه ثابت

کفه ثابت سیل در قسمت کاسه پمپ قرار می گیرد و ثابت به قسمت داخلی کاسه پمپ متصل می شود. معمولا جنس این قطعه از استیل و یا ذغال کربن و یا مواد مقاوم به خوردگی مانند سیلیکون می باشد.

صفحه متحرک

صفحع متحرک بر روی شفت سوار میشود و به صورت دوار در ارتباط با قسمت ثابت می باشد. در مورد این قطعه نیز مواد و متریالی که در کفه ثابت به کار می رود در این قطعه نیز به کار می رود.

فنر

این قطعه وظیفه دارد که کفه ثابت و متحرک را روی هم نگهدارد و نیروی چسبندگی لازم دو سطح را تامین کند.

اورینگ

اورینگ یکی دیگر از اجزای تشکیل دهنده سیل های مکانیکی به حساب می آید.

نگهداری مکانیکال سیل

آب بند مکانیکی یک قسمت حیاتی از سیستم پمپاژ است که نیاز به نگهداری منظم دارد و اغلب این نیاز اغفال میشود. نشت آب از آب بند مکانیکی به دلیل نگهداری نادرست یا شرایط کاری نامناسب میتواند خطرات مختلفی ایجاد کند، از جمله اشتعال، مشکلات بهداشتی و زیستمحیطی. بنابراین، برنامهریزی و اجرای یک برنامه منظم برای نگهداری و تعمیر آب بند مکانیکی ضروری است تا عملکرد درست آن تضمین شود و طول عمر آن افزایش یابد. در ادامه، مواردی که باید در نگهداری از این سیستم در نظر گرفته شوند، ذکر میشوند.

شرایط کاری مکانیکال سیل

دما، فشار و سرعت، جزو عوامل مؤثر بر سایش المانهای آببندی و افزایش نشتی هستند؛ بنابراین دانستن شرایط کارکرد برای انتخاب یک سیستم آببندی مناسب، ضروری است. ترکیب متغیرهای فرایند برای مکانیکال سیل، شرایط خاصی به وجود میآورد که نیاز به تنظیم سیستم برای مطابقت با مشکلاتی مانند تبخیر، انجماد یا گرمای زیاد خواهد داشت.

بالا نگهداشتن بازده سیستم آببندی برای کاربردهایی که دما، فشار و سرعت بالایی وجود دارد یا اینکه لزجت سیال بالا است، کار بسیار سختی است. در چنین شرایطی، برای افزایش مدتزمان سرویس و تعمیر سیستم، استفاده از آببندیهای قوی و مقاوم، توصیه میشود.

میزان دوام سطوح آب بندی در مقابل سیال

در اکثر سیستمها، سیالی که پمپاژ میشود برای روغنکاری استفاده میشود. خواص این سیال نیز باید مدنظر قرار گیرند، مانند خواص آببندی، تابع دما و فشار کاری. این خواص شامل ضخامت لایه بین المانها، خلوص، سمی بودن و قابلیت اشتعال است. آببندیهای سفت-سفت برای سیالات کثیف و حاوی ذرات جامد مناسب هستند، اما بدون وجود لایهی سیال بین آنها، زودتر ساییده خواهند شد. به عبارت دیگر، آببندیهای سفت-نرم در شرایطی که سیال روغنکاری وجود نداشته باشد، دوام بیشتری خواهند داشت.

توجه به دلایل سایش سطوح آببندی

اصطلاح نشتی زیاد معمولاً نشانگر اصطکاک و سایش بین سطوح در تماس است. با این حال، این مشکل ممکن است ناشی از مشکلات جدیتری مانند خرابی یاتاقانها و خم شدن شفت باشد. اگر سایش ناشی از تماس سطوح زبر باشد، نشانههایی مانند وجود شیارها و تراشهها روی سطح مشاهده میشود. به عبارت دیگر، اگر سطحها با یکدیگر ناهموار باشند، ممکن است این علائم ظاهر شوند.

کاهش ارتعاشات

سعی کنید پمپ را نزدیک به بهترین نقطهی عملکرد استفاده کنید زمانی که مقدار زیادی از این نقطه دور شوید پمپ با کاویتاسیون مواجه شود و ارتعاشات آن افزایش یابد. سیستم آب بندی و قطعاتی مانند اُرینگ ها، پلیمر ها، فنر، پین های محرک و پیچ های تنظیم به ارتعاش حساس هستند و ارتعاشات زیاد می تواند عمر آنها را کاهش دهد.

روانکاری مناسب

سیل های مکانیکی وابسته به لایهی روغن بین سطوح در تماس است تا بتواند گرما و اصطکاک را کنترل کند. در اکثر موارد سیالی که پمپاژ میشود، حین تماس با سطوح آببندی، لایهی روغن موردنیاز را فراهم میکند؛ بنابراین برای محافظت از آببندی باید از کار کردن پمپ بدون وجود سیال، جلوگیری شود.

استفاده از کنترلرهای مجهز به سنسور جریان یا پایشگر عملکرد پمپ، میتواند به ما کمک کند تا از وقوع مشکلات جلوگیری کنیم. در کاربردهایی که پمپ بهصورت مداوم کار میکند، عملکرد سیستم آببندی بهتر است. همچنین، میانگین زمان استفاده از آببندی مکانیکی حداقل دو سال است. اما این مدت زمان وابسته به متغیرهای مختلفی است مانند شرایط کاری و محدودیتهای طراحی. آشنایی با سیستم و محدودیتهای آن، میتواند به ما در پیشگیری، شناخت و حل مشکلات آببندی کمک کند.

آموزش تعویض و نصب مکانیکال سیل

روش های مونتاژ و دمونتاژ قطعات صنعتی بسته به سازنده آنها متفاوت است اما اصول کلی کارکرد سیل مکانیکی یکسان است. در اینجا، نکات کلی که در نصب و تعویض آببندی باید مورد توجه قرار گیرند، بیان میشوند.

1- برسی شفت: قبل از شروع به کار، باید از تمیز بودن شفت اطمینان حاصل کنید و هیچ آلودگی، تراشه یا فلزی روی آن نباشد. همچنین بخشی که اُرینگها قرار دارند را با دقت بیشتری بررسی کنید. قطر شفت را اندازه بگیرید تا مطمئن شوید که در محدوده مجاز برای آببندی قرار میگیرد.

2- برسی مکانیکال سیل: برای اطمینان حاصل کردن از عدم ورود هیچ گونه آسیبی به قطعات آببند مکانیکی جدید، باید بررسی کنید که فاصله بین قطر خارجی و قطر داخلی صفحههای حلقههای اتصال ثابت و پایدار باشد. این فاصله ممکن است در طول حمل و نقل و جابجایی تغییر کند. برای تنظیم مجدد، میتوانید با استفاده از انگشتان خود، فشاری روی حلقهها اعمال کنید تا به جایگاه اصلی خود بازگردند. اگر این مسئله را نادیده بگیرید، ممکن است مقدار نشتی در آببندی بیش از حد مجاز افزایش یابد.

3- تنظیم ارتفاع مناسب آببند: برای تنظیم ارتفاع مناسب آب بندی، باید قطعات پلاستیکی کوچک را در کنار حلقه های اتصال قرار داد. برای نصب، این قطعات را به سمت دیواره مخزن فشار دهید. اگر فشار زیاد باشد، قطعات فاصله دهنده خم می شوند و ارتفاع حلقه ها از محدوده مناسب خارج می شود. پس از تنظیم، پیچ ها را ببندید و قطعات فاصله دهنده را بیرون بیاورید.

4- نصب اورینگ: اُرینگهای الاستومترها باید با نهایت دقت و کمترین میزان فشار نصب شوند. همچنین میزان روغن موردنیاز برای نصب آنها مقدار بسیار کمی است. روغن تنها برای آسان کردن نصب قطعات استفاده میشود و هیچ کمکی برای انجام آببندی به سیستم نمیکند. اگر میزان زیادی روغن در نصب مکانیکال سیل استفاده شود، روغن اضافی به قسمتهایی که المانهای آببندی در تماس هستند و دمای زیادی دارند، حرکت کرده و باعث سوختگی، آسیب به آببندی و نشتی خواهد شد.

5- نصب حلقهی اصلی مکانیکال سیل: حلقهی اصلی سیل مکانیکی از جنس کربن یا سیلیکون کاربید به دو بخش تقسیم میشود که برای نگهداشتن این دو قسمت، از حلقهی محافظ استفاده میشود. حلقهی اصلی را روی سطح روتور قرار داده و آن را در مرکز، تنظیم کنید.

یکی از نکات مهم در استفاده و تعمیر آب بند مکانیکی، میزان سفت کردن آب بندی است سفت کردن بیش از حد مکانیکال سیل فشار غیرضروری زیادی به سطوح در تماس وارد میکند و میتواند باعث خرابی آببند در اثر شوک مکانیکی شود.

همچنین، سفت کردن زیاد باعث فشار به فنرها و تشدید نیروی بین سطوح مکانیکال سیل میشود. این مسئله باعث افزایش دمای آببند میشود و باعث سریعتر رخ دادن سایش سطوح میشود. همچنین، سفت کردن بیشاز حد میتواند باعث اعوجاج در المانهای ثابت سیل مکانیکی شود و باعث آسیب به واشرها و بیرون زدن آنها میشود. تمام این عوامل باعث افزایش نشتی میشوند. بنابراین، در صورتی که با یک مورد مکانیکال سیل نشتی زیادی روبرو هستید، در بیشتر موارد شل کردن آببندی نتیجه بهتری خواهد داشت.

تعمیر مکانیکال سیل (عیب یابی و تعمیر)

مکانیکال سیل غالباً با مواد خطرناک، سمی و قابل اشتعال کار میکند و میبایست در شرایط دشواری مانند سرعت، فشار و دمای بالا عمل کند؛ بنابراین، سایش آببندی، بهخصوص در شرایطی که به حداکثر میزان مجاز سیستم نزدیک است، اجتنابناپذیر میشود. تکنسین و کاربر باید تصمیم بگیرند که آببندی را تعمیر یا تعویض کنند و انتخاب تعمیر بهجای تعویض برای کاهش هزینهها کاملاً منطقی است.

روند تعمیر بسته به سیستمهای مختلف میتواند متفاوت باشد، اما به طور کلی، بعد از جدا کردن قطعات، برخی از آنها پاکسازی میشوند و برخی دیگر مثل الاستومترها و قطعات فلزی جایگزین میشوند. نتیجه نهایی باید طوری باشد که عملکرد آن مشابه یک سیستم جدید باشد.

آسیب مکانیکال سیل بر اثر گرما

ترکهای شعاعی ایجاد شده از مرکز حلقههای فلزی و سرامیکی به خاطر گرمای بیش از حد است. طبق انجمن آببندی سیالات (FSA)، این ترکها مانند لبههای برشی روی سطوح آببندی عمل میکنند که نهایتاً به علت خاصیت خراشندگی، سایش آببندی را ایجاد میکنند. این مسئله زمانی رخ میدهد که از سیال با چگالی پایین و سرعت و فشار بالا استفاده شود. نتیجه این فرآیند، نشت سیال است، بدون توجه به اینکه شفت در حال حرکت یا ثابت است.

روش جلوگیری:

- بررسی فشار داخل محفظه برای اطمینان از بخار نشدن سیال

- بررسی تنظیمات آببندی برای اطمینان از ارتفاع صحیح المانها

- بررسی تلورانسهای بین شفت و حلقهی اصلی در دمای کاری

- بررسی وجود اعوجاج در رینگهای اتصال

آسیب سیل مکانیکی بر اثر سایش شیار

سایش شیار معمولاً در رینگهای اتصال ایجاد میشود عوامل ایجاد شیار، متعدد هستند. روغنکاری ضعیف، مخصوصاً زمانی که سطوح از جنس سخت باشند، یکی از این عوامل است. در حلقههایی که از جنس نرم ساخته شدهاند، خورندگی سیال باعث ایجاد شیار خواهد شد.

روش جلوگیری:

- افزایش میزان خنککاری در سطوح آببندی

- بررسی وجود ذرات خورنده در سیال

- بررسی وجود انسداد در محفظهی آببندی

کک شدن سیل مکانیکی

کک شدن یک لایه سیاه در مناطق تحت فشار اتمسفری به وجود می آید و باعث سایش شدید سطوح آب بندی می شود. این فرایند عموما با اکسید شدن انجام می شود. علائم کک شدن زمانی ظاهر می شوند که مکانیکال سیل در دماهای بالا یا در حضور سیال کثیف و محتوی ذرات جامد عمل کند.

برای تأخیر دادن به فرایند کک شدن، می توان از شستشوی آب بندی با استفاده از یک منبع خارجی یا تعویض سطوح آب بندی به نوعی که در برابر اکسید شدن مقاوم است، استفاده کرد. اگر علائم کک شدن را مشاهده کردید، می توانید از بخار برای تمیز کردن لایه سیاه ایجاد شده استفاده کنید.

خوردگی و ایجاد حفره در مکانیکال سیل

یکی از عوامل ایجاد خوردگی و حفره در آب بند مکانیکی، تأثیرات شیمیایی است. این مشکل معمولاً در صورت استفاده از مواد نامناسب برای قطعات آب بندی رخ میدهد. همچنین خوردگی میتواند در نتیجه عملکرد پمپ بدون وجود سیال اتفاق بیفتد. برای جلوگیری از این آسیب، باید تطابق شیمیایی سیال با سطوح آب بندی را در نظر گرفت و در هنگام انتخاب قطعات، همیشه شرایط کاری نرمال و بدون فرایندهای تمیزکاری را در نظر بگیرید.

سوختگی سطوح سیل مکانیکی

این نشانهها نشانگر وجود آسیب به علت گرما هستند و به وسیله بخشهای دایروی که از سطح کربنی آببندی بالا ظاهر میشوند، شناخته میشوند. سوختگی یکی از علل رایج نشتی آببندی است؛ زیرا قسمت سوخته باعث افزایش فاصله بین المانهای آببندی میشود. سطوح آببندی باید بسیار صاف باشند و حتی حضور کوچکترین آلودگی مانند سوختگی، میتواند باعث نشتی شود.

در پمپهایی که بسیار استفاده میشوند، سوختگی بیشتر رخ میدهد. همچنین در حضور سیال با لزجت بالا، احتمال سوختگی افزایش مییابد. زمانی که دمای سطوح آببندی افزایش مییابد، سیال با لزجت بالا که در حفرههای سطوح وجود دارد، به سرعت بیرون رانده میشود.

خنککاری نامناسب و چرخش سیال روی سطوح آببندی نیز احتمال سوختگی را افزایش میدهند. برای کاهش احتمال سوختگی، میتوانید روشن و خاموش کردن مداوم را کاهش دهید. اگر امکان دارد، از سطوح غیرقابل نفوذ برای مکانیکال سیل استفاده کنید تا احتمال نفوذ سیال خورنده را کاهش دهد.

پارامتر های موثر در انتخاب مکانیکال سیل

عوامل موثر در انتخاب مکانیکال سیل عبارتند از:

1. نوع و خواص سیال: نوع سیال (مانند آب، روغن، گاز و غیره) و خواص آن مانند درجه حرارت، فشار، ویسکوزیته و pH می تواند تاثیر بزرگی بر انتخاب مکانیکال سیل داشته باشد.

2. شرایط عملیاتی: شرایط عملکرد مانند فشار، دما، سرعت و میزان انحراف محوری می تواند تاثیر بزرگی بر انتخاب مکانیکال سیل داشته باشد. برای مثال، در شرایط بالای دما، مکانیکال سیل های با مواد مقاوم به حرارت بالا مانند کربن گرافیت ممکن است مناسب تر باشند.

3. محیط کار: عوامل محیطی مانند وجود مواد شیمیایی خورنده، شوری، گرد و غبار و رطوبت می تواند تاثیرگذار باشد. مکانیکال سیل هایی که مقاومت به این عوامل را دارند باید انتخاب شوند.

4. استانداردها و مقررات: استانداردها و مقررات مربوط به صنعت خاصی ممکن است تاثیرگذار باشند و باید در انتخاب مکانیکال سیل رعایت شوند.

مزایای آب بندی با مکانیکال سیل

اب بندی با مکانیکال سیل ها در مقایسه با روشهای دیگری که برای اب بندی استفاده میشود، بسیاری از مزایا و فوایدی دارد. در زیر به برخی از این مزایا اشاره خواهیم کرد:

1. اطمینان از اب بندی کامل: مکانیکال سیل ها به واسطه ساختاری کاملاً چسبنده و خارج از شعاع قرار گرفتن، قادر به ایجاد اب بندی کامل در برابر مایعات مختلف مانند آب، روغن، گاز و مواد شیمیایی هستند. این باعث میشود که خطر نشتی و نفوذ مایعات به بیرون به حداقل برسد.

2. عمر مفید بالا: مکانیکال سیل ها به دلیل استفاده از مواد مرغوب و فناوری پیشرفته، دارای عمر مفید بالایی هستند. آنها میتوانند برای مدت زمان طولانی استفاده شوند و نیاز به تعویض و تعمیر کمتری دارند، که در نتیجه به صرفهجویی در هزینههای نگهداری و تعمیرات منجر میشود.

3. مقاومت در برابر شرایط سخت: مکانیکال سیل ها معمولاً قابلیت مقاومت در برابر شرایط سخت مانند فشار بالا، دمای بالا و حرکت دورانی را دارند. ضد سایش بودن و قابلیت تحمل فشارهای بالا، از مزایایی هستند که به خصوص در صنایعی که با فشار و دماهای بالا مواجه هستند مورد استفاده قرار میگیرند.

4. نصب و راه اندازی آسان: نصب و راه اندازی مکانیکال سیل ها نسبتاً ساده است و نیاز به تجهیزات خاصی ندارد. همچنین، زمان نصب آنها نسبتاً کوتاه است و به راحتی میتوان آنها را جایگزین کرد و به کار ادامه داد.

5. کاهش هزینهها: استفاده از مکانیکال سیل ها، در هزینههای نگهداری و تعمیرات صرفهجویی میکند. با اب بندی موثر، خطر نشتی و نفوذ مایعات کاهش مییابد و بهبود کارایی و عمر مفید تجهیزات انتظار میرود.

نکات مهم در هنگام خرید مکانیکال سیل

در هنگام خرید مکانیکال سیل، به چند نکته زیر توجه کنید:

1. نوع سیل: نوع سیل براساس نیازها و شرایط کاربرد مورد نظر خود را انتخاب کنید. برخی از انواع سیل شامل سیل مکانیکی تک محوری، سیل مکانیکی دو محوری، سیل مکانیکی چند محوری و سیل مکانیکی بدون گلدان میباشد.

2. جنس سیل: از جنس سیل مطمئن شوید که به مواد شیمیایی، حرارت و فشار مورد انتظار مقاومت کافی داشته باشد. برخی از جنسهای معمول سیل شامل کربن، سیلیکون، فلز، گرافیت و تفلون میباشد.

3. ابعاد و اندازه: اندازه و ابعاد سیل مهم است تا به صورت صحیح در بین قطعات مکانیکی قرار گیرد و عملکرد مورد انتظار را داشته باشد. از نظر قطر داخلی، قطر خارجی و طول سیل دقت کنید.

4. شرایط کاربرد: شرایط کاربرد مکانیکال سیل نیز میتواند در انتخاب آن تأثیرگذار باشد. برای مثال، در صنایع شیمیایی ممکن است نیاز به سیلی با مقاومت شیمیایی بالا داشته باشید، در حالی که در صنایع نفت و گاز، مقاومت در برابر فشار و حرارت مهم است.

5. محل استفاده: بستگی به محل استفاده سیل، ممکن است نیاز به سیلهایی با ویژگیهای خاص داشته باشید. برای مثال، در صنایع غذایی ممکن است نیاز به سیلی با استانداردهای بهداشتی بالا داشته باشید.

6. قیمت: قیمت سیل نیز یکی از عوامل قابل توجه است، اما توصیه میشود کیفیت و عمر مفید سیل را نیز در نظر بگیرید تا از خرید مناسبی برخوردار شوید.

7. معتبریت فروشنده: از فروشندهای با معتبریت خرید کنید تا از کیفیت و اصالت سیل اطمینان حاصل کنید.

واقعا خیلی کاربردی بود ممنون از بیرینگ مارت

واقعا جامع بود ممنونم ازتون بابت محتوا با ارزشی که قرار دادید